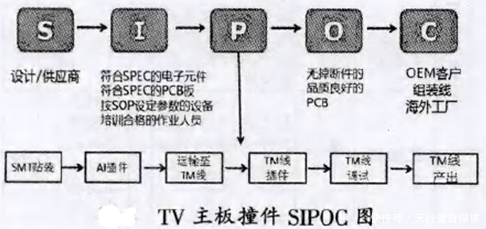

某公司是一家显示器、TV造作商,TV主板是公司的主要产物之一,首要正在本厂或出口到海表各分厂举办拼装,以及OEM给其他顾客,近年来公司收到海表工场及顾客的对待TV主板品德题主意挟恨反应,于是,TV主板品德的革新迫阻挠缓。

1、确认顾客需乞降流程遵照CS部分(客户供职)的数据反应,目前TV主板撞件不良的顾客挟恨高达70%。

遵照侦察可知,从该公司4月的认识修补品德数据看,TV主板撞件不良居于TOP 1不良,占总不良74%,故采用主板撞件不良举办革新。

撞件不良是主板造程流程中的首要不良,发作撞件则须要举办返工、维修,影响产线恶果,提升临蓐本钱;更为主要的是,要是撞件的点位呆板(ICT/FT)无法检测出,极易导致不良漏失到商场,从而顾客挟恨,给产物的品德和公司的声誉酿成很大的影响。

界说阶段:2012.4.15-2012.4.30,首要界说项目,构成项目团队,显着纠正方向。

衡量阶段:2012.5.1-2012.5.15,首要衡量主板撞件的趋向及主板临蓐流程近况。

认识阶段:2012.5.16-2012.5.30,首要认识流程近况,寻得导致撞件的枢纽因子。

革新阶段:2012.6.1-2012.6.30,首倘使针对枢纽因子提出革新计划。

左右阶段:2012.7.1-2012.7.30,首倘使对革新成效举要领式化、模范化。

要保障革新项主意践诺,杰出的项目团队必弗成少,这是保障六西格玛项目得到成就的一个主要要素,遵照公司的本质景况及TV主板的临蓐流程,TV主板品德革新的项目幼组布局如下:总Team Leader: IE司理,担任下达做事义务和方向。

IE:担任数据搜求收拾、项目认识践诺、法式工时评估,担任锡炉参数调剂及PCB板LAY-OUT窜改,并追踪各造程革新景况。

PD:担任M线造程法式的履行,及M线造程的追踪和不良数据的收集,配合IE做事。

SMT;担任SMT造程法式的履行,以及SMT造程的追踪和不良数据的收集。

QC:担任审核TM线/AI/SMT各阶行动法式化履行情况。颁布审核叙述:RD:担任法式化零件,优化PCB板layout安排。

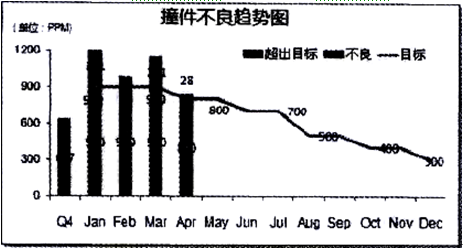

遵照如今TV主板撞件不良情况,遵照造作处的KPI设定,需正在7月份将TV主板撞件不良率低落至700PPM。

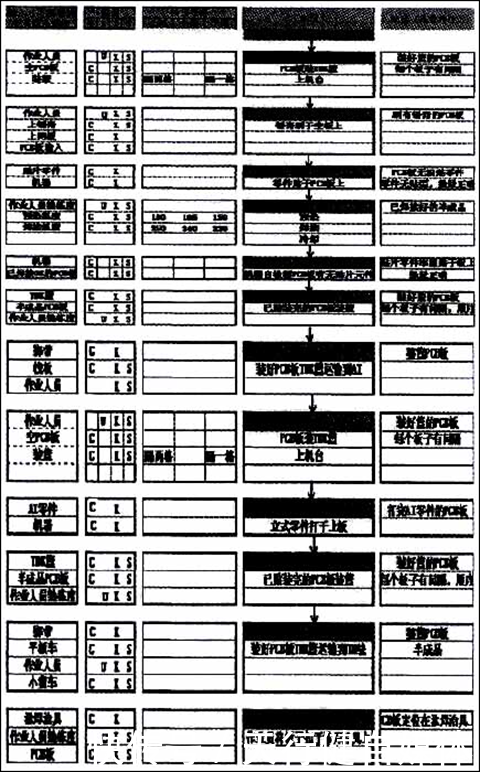

正在SIPOC图宏观控造流程的根柢上,行使细部流程图,寻得总共微观流程对应的变量输入和输出,并选定可左右的、影响枢纽质料个性的因子,做后续的筛选和深度认识。TV主板造程的细部流程图如下:

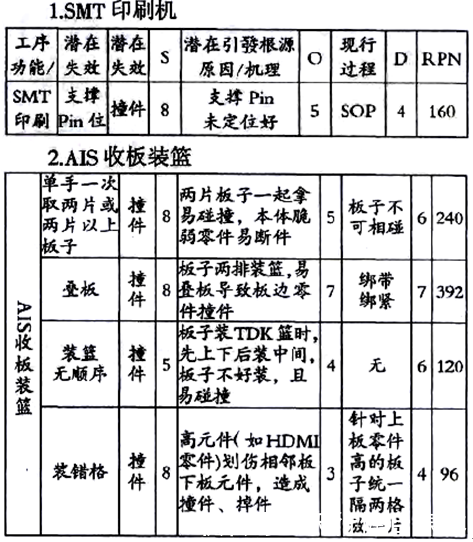

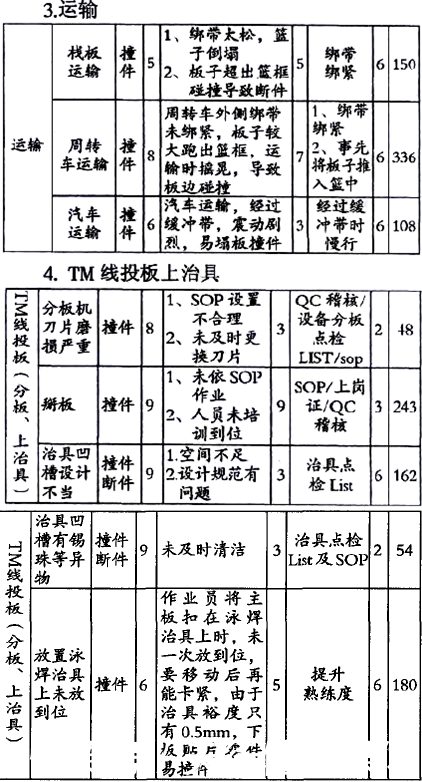

认识阶段采用FMEA认识,对各阶别造程中枢纽输入输出举办失效形式认识,寻得RPN值较高的失效因子,以寻得导致撞件不良的潜正在本原出处,通过FMEA认识可能得出导致撞件的首要失效因子是:SMT印刷机、AIS收板装篮、运输、TM线投板上治具。

通过FMEA认识可能得出导致撞件的首要失效因子是:SMT印刷机、AIS收板装篮、运输、TM线投板上治具。

针对PCB上板印刷时撑持PIN顶到下板,导致下板零件破损的题目,最初将此不良做成案例,对维修职员举办培训;同时产线主管宣导总共职员撑持PIN身分有改换后,务必利用对应撑持PIN治具举办再次确认,确保不会顶到下板零件,而且后续每个月针对撑持PIN的模范及谨慎事项做一次宣导;别的,撑持PIN务必用实物板治具调度,总共线别均需装备实物板治具。

②全员宣导,操作员装篮时,应肃穆依据SOP功课(板与板的间隙为两隔)。杜绝相邻两块板发作碰撞;别的,采用防呆法,避免功课职员看错格,每隔2格处对篮筐举办彩色标示,展现此格放板。

④针对两排装板,易叠板导致板边零件撞件,法式化TKD篮,破除绑带,填充档杆避免叠板。

⑤按期查抄周转车及TDK篮,确保周转车的每个旋钮没有滑牙,松动,查抄每一辆周转车的挡杆,无挡杆周转车不行举办利用,须要实时调动;确保篮框无因变形。

(6)运输联合采用法式化的周转车,避免大尺寸PCB赶过篮筐,法式化后的周转车无需表侧绑绑带。

①运输功课职员须凭据拉板SOP功课,并查验周转车是否相符央求,肃穆听从模范。

③运输流程中,避免与袭击物或其他周转车碰撞。如不幼心碰撞应实时示知相应职守主管。

④进出电梯时若出现电梯与地面存正在较大高度差,不得强行进入,避免热烈动荡酿成塌框不良(应从新起落电梯或换乘其他电梯,并示知工头通告工程部维修)。

⑤正在旧厂和北厂运输的板子,装载器械进出货车时需放好侨联铁板,避免热烈动荡或车轮卡住。

⑥正在运输流程中,有出现塌框现场须要第偶尔间示知主管,并正在原地举办惩罚。塌框板须从新检测。

①针对投泳焊治具站位,投放泳焊治具时,厉禁功课员正在轨道上甩放治具,酿成治具主要碰撞,并需对泳焊治具举办查抄,实时清算泳焊治具上的锡珠锡渣,应计划相应的清算器械。

1)功课员上班前需对分板机举办点检并填写点检List,防卫机台特殊酿成撞件。

3)不应承采用手掰板体例举办分板,如分板机无法将板分断,赶速联络IE与FL。

5)取板时,轻拿轻放,从上往下取板,一次一片,且要平行抽取,功课时手背朝下。

1、IE协议合系功课法式(防断件掉件功课谨慎事项),并列入SOP辅导功课,并协议相应的培训教材,各部分安置专人对功课员举办培训及考查,产线履行法式化行动,TM线/AI/SMT各阶履行情况,颁布审核叙述,后续新进员工培训并考查后再上岗,而且每月对新老员工举办培训考查。

2、执行多部分连合审核。撞件不良是由不模范功课及局限革新对策及防卫门径履行不敷彻底而酿成的品德隐患。于是创建审核幼组,多部分按期、不按期对临蓐流程中职员功课体例举办审核,对功课不良者从新培训,如功课者多次闪现差池,则吊销上岗证,以模范功课员行动,从源流上防卫撞断件不良的发作。

3、创设造程应力点检轨造。为了避免零件因为PCB发作应变酿成断裂,普通存正在应变之站位及处所,首要针对PCBA的拼装全流程(如AI主动插件、运输、MI、分板、ICT/FT测试、插PIN、锁付、拼装等)每2周举办一次应变测试管控。

由统计的趋向图可能得出结论,主板撞件不良清楚低落,并取得了有用左右,专案得到必定成效。别的,按每年不良台数10000台,零件本钱均匀约0.08RMB策画革新带来的有形财政效益如下:

本钱节流=(革新前不良率)-(革新后不良率)×每台返修工时×年产量×每幼时人为本钱+零件本钱+每台补焊焊锡用量×年产量×焊锡每千克单价+撞件铜膜起皮导致板子报废= (1141-582)×(3×3/3600) ×5×l06×1×7.75+1×104×0.08+0.3/1000×5×106×280+50×250=433,374RMB除了财政效益表,撞件还带来隐形的财政效益,能有用节减撞件酿成的后工序或商场不良rework,节减维修工时,低重维修用度,节减顾客挟恨,提拔顾客惬意度。

六西格玛举动一种流程纠正器械,可能有用地帮帮企业纠正造作流程,低重产物缺陷,低重临蓐本钱。比如本案例即是要低重TV主板造程中的撞件不良率,通过采用六西格玛的DMAIC逻辑途途,对造程中的撞件隐患、不良征象举办FMEA认识革新,通过协议法式功课辅导书和模范性文献坚固革新成就,通过革新行为使主板撞件不良率低落赶过30%,有用地提拔了产物品德,低重了临蓐本钱,提升了顾客惬意度。

天行健斟酌13年来用心六西格玛、精益六西格玛、六西格玛安排(DFSS)、精益临蓐打点、精益结构、TPM打点等项目指引斟酌、公然课培训、企业内训供职!天行健打点斟酌集团客户限度遮盖航天、电、汽车、死板、电子、化工、家电、能源、钢铁、航空、兴办、学校、病院、银行、保障、通讯、林业、衣饰、IT、纺织、家具、烟草等行业;企业本质遮盖国企、民企、表资等各个种别

中国航天、台达电子、富士康集团、仁宝集团、格力电器、美的集团、海尔集团、中国银行、伊利集团、红牛集团、性命人寿保障、中兴通信、中国电信、徐工集团、长城科技、中国烟草、中国太平、科沃斯呆板人、百威英博、陕汽集团等。

企业内训:人数左右正在30人以内,教授、问答、案例研讨、接洽、游戏纠合项目运作,财政收益答允;

支付宝转账赞助

支付宝扫一扫赞助

微信转账赞助

微信扫一扫赞助